―設計で差がつく金属製品の長寿命化―

屋外に設置される金属製品において、防錆処理は欠かせない工程のひとつです。

しかし、防錆処理そのものが完璧であっても、設計上の盲点や運用管理の不備があれば、腐食や劣化は避けられません。

本記事では、一般的な防錆処理の解説から一歩踏み込み、

「設計」「施工」「使用環境」における長寿命化のための工夫を具体例とともにご紹介します。

亜鉛メッキや塗装といった防錆処理は、金属表面を保護する有効な手段です。

しかし、実際の現場では以下のような“想定外”がよく起こります:

つまり、防錆処理を「しているか」だけでなく、

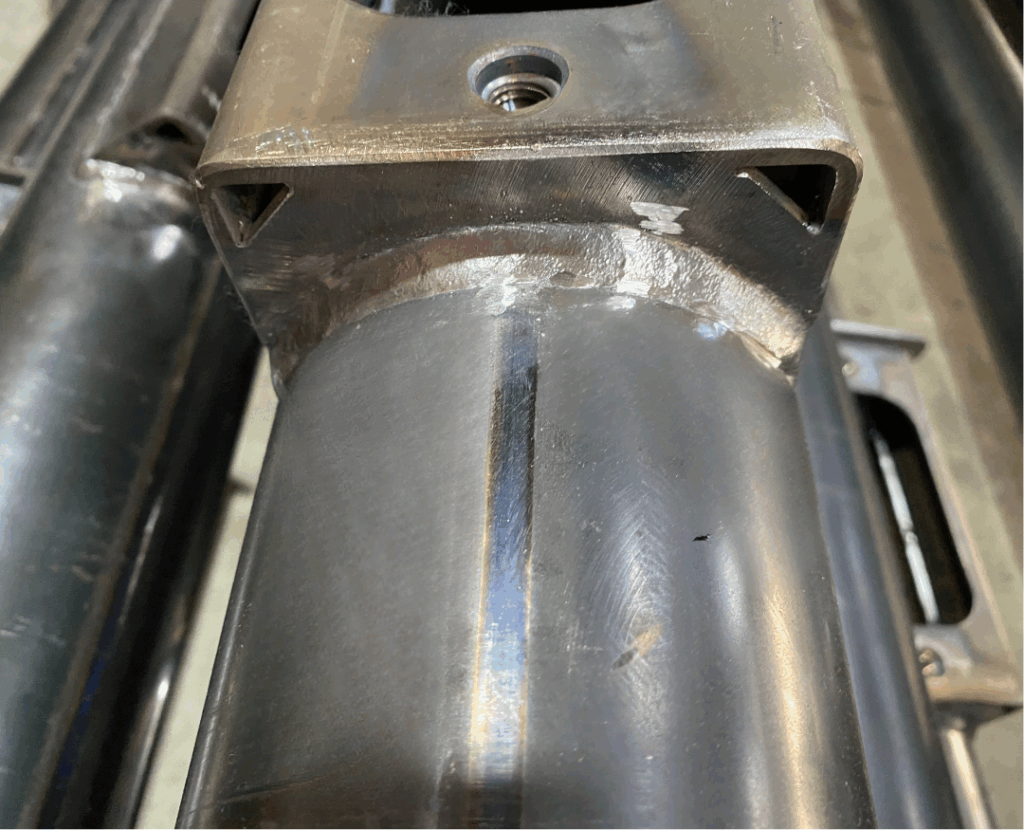

設計上それが“活きるかどうか”までを含めて考えることが重要です。

腐食リスクを抑え、製品寿命を延ばすための設計上の工夫は、実は非常に身近なものばかりです。

| 工夫 | 効果 |

|---|---|

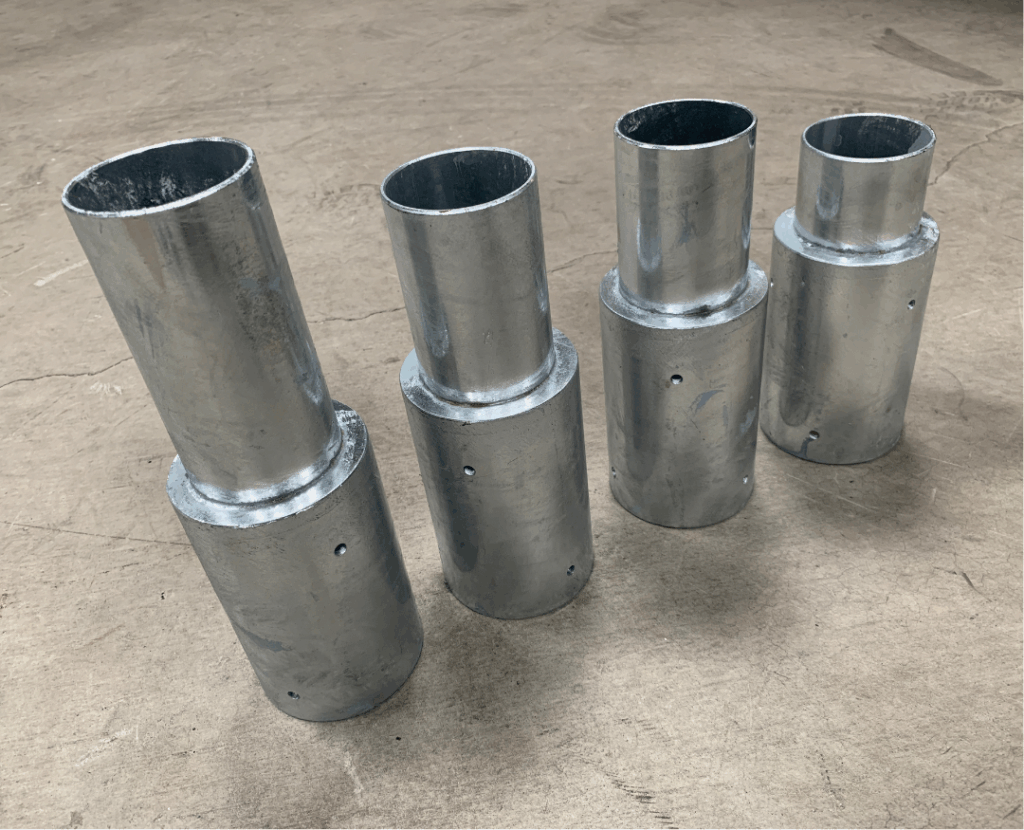

| 水抜き穴/内面勾配 | 内部水分を速やかに排出し内部腐食を防止 |

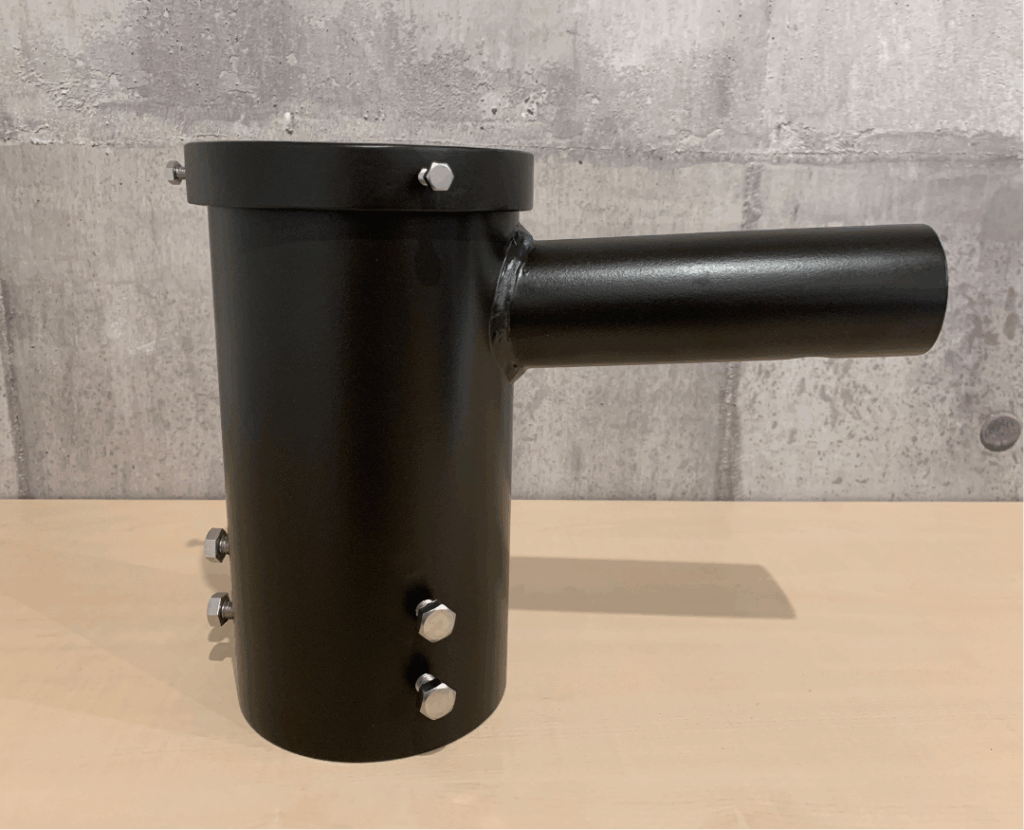

| 角R加工・面取り | 鋭利なエッジを無くし塗膜密着性を向上 |

| シンプルな接合 | 重ね代・隙間を減らし塗膜不良を防ぐ |

| 異種金属の絶縁 | 電食(ガルバニック腐食)を回避 |

| 点検口・開放構造 | 塗膜点検と再処理を容易に |

| 高耐候塗料+下塗り | 紫外線劣化と層間剥離を抑制 |

| 溶接後のサンダー処理 | 焼け落ちを均し塗装密着を確保 |

| 施工ガイドの添付 | タッチアップや締付管理を現場で徹底 |

設計時のひと手間=メンテ工数の削減につながり、トータルコストを抑えられます。

※JIS H8641「溶融亜鉛めっき鋼製品の防錆性能」では、設計形状がめっき寿命に与える影響が明記されています。適切な水抜き穴径と配置は規格上の必須条件です。

URL は日本規格協会(JSA)Webdesk の公式プレビュー版(最新版 2021 年改訂)です。閲覧のみ可能で、全文利用は有償版をご確認ください。 (webdesk.jsa.or.jp)

Q1: 防錆メッキと塗装は併用すべき?

A1: 耐久年と環境係数を考慮し、亜鉛メッキ+高耐候塗装の“デュープレックス”が最も長寿命です。

Q2: 水抜き穴はどこに空ければいい?

A2: 最低でも最下部と、溜まりやすい中間仕切り部に10 mm以上の連続穴を推奨します。

Q3: タッチアップ塗料は市販品で代用可能?

A3: 色調・成分が合わないと電食を招くため、製品と同系統の専用品を推奨します。

製品が優れた設計・防錆処理であっても、

施工現場や運用中の管理が原因で劣化が進行するケースも珍しくありません。

このような問題を防ぐには、設計者と現場との情報共有が不可欠です。

寛大工業では、こうした実態に配慮したタッチアップ対応の同梱などを行っています。

当社では、金属製品の製造において「防錆処理+設計+現場対応」の三位一体を重視しています。

防錆処理だけにとどまらず、「腐食を未然に防ぐ設計」までサポートできることが、私たちの強みです。

防錆処理は金属製品の長寿命化に欠かせない要素ですが、

それだけで全ての腐食リスクを抑えられるわけではありません。

設計・施工・運用の各段階において“防ぐべきポイント”を押さえることこそ、真の耐久性につながります。

寛大工業では、製品の製造から設計支援、現場対応まで一貫して対応可能です。

ご相談・ご質問がございましたら、ぜひお気軽にお問い合わせください。